- Autore Alex Aldridge [email protected].

- Public 2023-12-17 13:42.

- Ultima modifica 2025-01-23 11:10.

FMEA vs FMECA

Entrambi, FMEA e FMECA, sono due metodologie utilizzate nel processo di produzione e il fatto fondamentale nella differenza tra FMEA e FMECA è che una è l'estensione dell' altra. Per spiegare ulteriormente, Failure Mode and Effects Analysis (FMEA) e Failure Mode, Effects and Criticality Analysis (FMECA) sono due tipi di tecniche utilizzate per identificare particolari guasti o errori all'interno di un prodotto o processo e per intraprendere azioni correttive al fine di correggere il i problemi; e FMECA è uno sviluppo di FMEA. Questo articolo presenta un'ulteriore analisi della differenza tra FMEA e FMECA.

Cos'è FMEA?

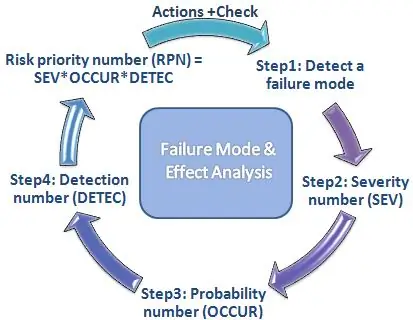

FMEA sta per Failure Modes and Effects Analysis e può essere considerato un approccio graduale per determinare i guasti o gli errori che si verificano nei processi di produzione, progettazione o assemblaggio o all'interno dei prodotti o servizi.

Le modalità di errore indicano le modalità o le modalità che influenzano gli errori. I guasti possono portare all'insoddisfazione del cliente, che può comportare una riduzione del volume delle vendite. L'analisi degli effetti si riferisce allo studio delle conseguenze o delle ragioni di tali fallimenti. Pertanto, lo scopo dell'FMEA è quello di intraprendere le azioni/passi necessari per eliminare o ridurre i guasti, a partire da quelli con la priorità più alta.

FMEA viene utilizzato in fase di progettazione per prevenire guasti. Quindi, viene utilizzato nella fase di controllo, prima e durante il funzionamento in corso del processo. FMEA dovrebbe essere avviato nelle prime fasi concettuali della progettazione e deve continuare per tutta la vita del prodotto o servizio.

FMEA può essere utilizzato in, • Progettazione o riprogettazione del processo, prodotto o servizio dopo l'implementazione della funzione di qualità.

• Quando si sviluppa un prodotto con più funzioni.

• Prima di sviluppare piani di controllo per un nuovo processo.

• Al momento del miglioramento vengono pianificati obiettivi per un processo, prodotto o servizio esistente.

• Analisi dei guasti di un processo, prodotto o servizio esistente.

Cos'è FMECA?

FMECA è una versione migliorata di FMEA con l'aggiunta di una sezione di analisi della criticità, utilizzata per tracciare la probabilità delle modalità di guasto rispetto all'impatto delle conseguenze. FMECA può essere illustrato come un metodo utilizzato per identificare i guasti del sistema, le ragioni dietro i guasti e l'impatto di tali guasti. Con il termine Criticità, il processo FMECA può essere utilizzato per identificare e focalizzare le aree del design con molta attenzione.

Inoltre, FMECA può essere utile per migliorare i progetti di prodotti e processi, il che si tradurrebbe in una maggiore affidabilità, maggiore sicurezza, migliore qualità, riduzione dei costi e maggiore soddisfazione del cliente. Quando si stabiliscono e si ottimizzano i piani di manutenzione per i sistemi riparabili e altre procedure di garanzia della qualità, questo strumento sarebbe utile.

Inoltre, sia FMEA che FMECA devono soddisfare i requisiti di qualità e sicurezza, come ISO 9001, Six Sigma, Good Manufacturing Practices (GMPs), Process Safety Management Act, ecc.

Qual è la differenza tra FMEA e FMECA?

• Il metodo FMEA fornisce solo informazioni qualitative mentre FMECA fornisce informazioni qualitative e quantitative, che danno la possibilità di misurare poiché attribuisce un livello di criticità alle modalità di guasto.

• FMECA è un'estensione di FMEA. Pertanto, per eseguire FMECA, è necessario eseguire FMEA seguito da analisi critica.

• FMEA determina le modalità di guasto di un prodotto o processo e i loro effetti, mentre l'analisi della criticità classifica tali modalità di guasto in ordine di importanza considerando il tasso di guasto.