- Autore Alex Aldridge [email protected].

- Public 2023-12-17 13:42.

- Ultima modifica 2025-06-01 07:37.

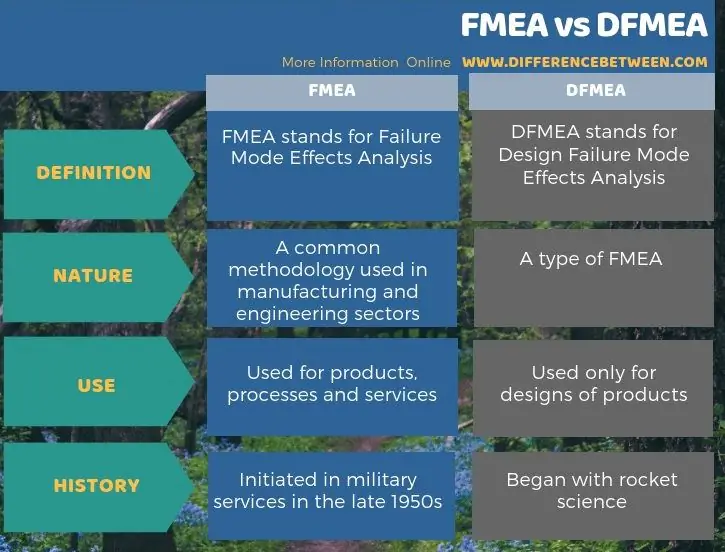

La differenza fondamentale tra FMEA e DFMEA è che FMEA viene utilizzato per prodotti, processi e servizi nelle organizzazioni mentre DFMEA viene utilizzato solo per la progettazione di prodotti.

Ci sono due tipi di FMEA (Failure Mode Effects Analysis): DFMEA e PFMEA. DFMEA sta per Design Failure Mode Effects Analysis mentre PFMEA sta per Process Failure Mode Effects Analysis. Inoltre, FMEA è una metodologia comune che possiamo osservare nei settori manifatturiero e ingegneristico; riducono il potenziale guasto dei loro sistemi così come i costi operativi e di progettazione.

Cos'è FMEA?

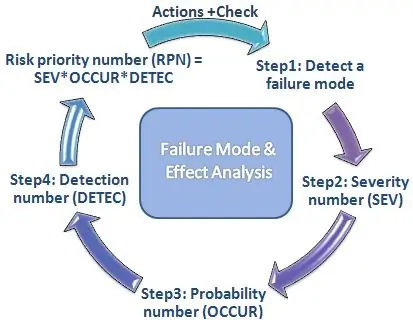

FMEA sta per Failure Mode Effects Analysis. FMEA è un approccio graduale per identificare tutti i possibili guasti in un progetto, guasti nelle operazioni o nei processi di assemblaggio, o un prodotto o servizio. La metodologia di FMEA classifica tutti i guasti in base alla probabilità e alla gravità del guasto. "Modalità di errore" si riferisce a qualsiasi difetto o errore di progettazione, processo o articolo che interessa il cliente. Nel frattempo, l'analisi degli effetti si riferisce allo studio delle conseguenze dei fallimenti.

Inoltre, FMEA documenta le conoscenze esistenti e le azioni relative ai rischi di guasti e le utilizza per il miglioramento continuo. FMEA di solito inizia nelle prime fasi teoriche della progettazione e continua per tutta la durata del prodotto o servizio.

Inoltre, FMEA è un approccio proattivo che identifica le potenziali cause prima in modo che gli errori maggiori possano essere corretti di conseguenza per evitare errori importanti. Questa applicazione è ampiamente utilizzata nel settore manifatturiero.

FMEA viene utilizzato nelle seguenti situazioni:

1. Prima di avviare un nuovo processo, prodotto o servizio.

2. Quando si utilizza un processo, un prodotto o un servizio esistente in un modo nuovo

3. Prima di sviluppare piani di controllo per un processo nuovo o modificato

4. Come miglioramento continuo per il processo esistente

5. Quando vengono segnalati reclami o guasti ripetitivi nel prodotto, nel processo o nel servizio esistente

6. Revisione tempestiva per tutta la durata del processo, del prodotto o del servizio

Cos'è DFMEA?

DFMEA sta per Design Failure Mode Effects Analysis. Questa metodologia è in grado di identificare potenziali guasti nella progettazione dei prodotti in fase di sviluppo. In effetti, DFMEA è stato utilizzato per la prima volta nella scienza missilistica per prevenire guasti. Oggi molti settori utilizzano questa metodologia per identificare i rischi, adottare contromisure e prevenire guasti. Nella maggior parte dei casi, gli ingegneri utilizzano questa procedura per esplorare la possibilità di un errore di progettazione in una situazione del mondo reale.

In primo luogo, DFMEA identifica tutte le funzioni di progettazione, le modalità di guasto e i loro effetti sul consumatore con il corrispondente grado di gravità. Successivamente, identifica le loro cause principali e i meccanismi dei possibili guasti. Classifiche elevate possono comportare azioni per evitare o ridurre al minimo le cause che creano la modalità di errore. Dopo aver condotto le azioni consigliate per gli errori identificati, il passaggio successivo consiste nel confrontare i valori RPN prima e dopo. RPN sta per Risk Priority Number, che è la moltiplicazione di gravità, occorrenza e rilevamento.

Inoltre, lo strumento principale utilizzato per DFMEA è una matrice DFMEA. Questa matrice presenta una struttura per la compilazione e la documentazione delle informazioni correlate, comprese le specifiche tecniche, le date di emissione, le date di revisione e i membri del team. In generale, DFMEA è un lavoro di squadra di competenze tecniche e di solito include un team interfunzionale. Inoltre, DFMEA non fa affidamento sui controlli di processo per superare possibili errori di progettazione.

Qual è la relazione tra FMEA e DFMEA?

FMEA è la metodologia generica di analisi degli effetti della modalità di guasto. DFMEA è un tipo di analisi degli effetti della modalità di guasto (FMEA) condotta per la progettazione di prodotti nella fase di sviluppo del progetto. Entrambi valutano i possibili guasti, la gravità dei rischi, i controlli esistenti, le raccomandazioni e i miglioramenti dopo le azioni consigliate.

Inoltre, l'obiettivo finale dell'analisi degli effetti della modalità di guasto è ridurre o evitare gravi interruzioni di prodotti, processi o servizi, che alla fine ridurranno i costi di progettazione o funzionamento.

Qual è la differenza tra FMEA e DFMEA?

FMEA è la terminologia comune per l'analisi degli effetti in modalità Failure mentre DFMEA è un tipo di FMEA. Inoltre, la differenza chiave tra FMEA e DFMEA è la loro applicazione. La metodologia FMEA viene utilizzata per prodotti, processi e servizi nelle organizzazioni, mentre DFMEA viene utilizzata solo per la progettazione di prodotti.

Riepilogo - FMEA vs DFMEA

La differenza fondamentale tra FMEA e DFMEA è che FMEA sta per Failure Mode Effects Analysis ed è la base della metodologia mentre DFMEA sta per Design Failure Mode Effects Analysis ed è un tipo di FMEA.