- Autore Alex Aldridge [email protected].

- Public 2023-12-17 13:42.

- Ultima modifica 2025-06-01 07:37.

Differenza chiave - Perspex vs policarbonato

I polimeri termoplastici ingegneristici come polietilene, polipropilene, cloruri di polivinile, policarbonato, poliacrilati sono molto popolari nel mondo attuale grazie alla loro eccellente combinazione di proprietà fisiche e chimiche. Tuttavia, nessuna di queste plastiche mostra la perfezione assoluta. Perspex e policarbonato sono due di questi tipi di termoplastici ingegneristici amorfi che possiedono un diverso insieme di proprietà con i loro vantaggi e svantaggi. Il differenza fondamentale tra Perspex e policarbonato è quello Perspex è prodotto dalla polimerizzazione di monomeri della famiglia acrilica, mentre il policarbonato è prodotto dalla polimerizzazione per policondensazione di fosgene e BPA (bisfenolo A) o dalla transesterificazione fusa di DPC e BPA.

Cos'è il perspex?

Perspex® è un nome commerciale di lastre acriliche, scoperte per la prima volta dagli scienziati dell'ICI nel 1934. Perspex® è il marchio di Lucite International, che è gestito da Mitsubishi Chemical Corporation. Perspex® acrilico è stato il primo prodotto acrilico registrato con resine sintetiche sotto forma di fogli, barre, tubi e altri pezzi sagomati. La famiglia degli acrilati comprende i polimeri dei monomeri di acrilonitrile, idrossietil metacrilato, acrilammide, metil cianoacrilato, etil cianoacrilato, metil acrilato, etil acrilato, trimetilolpropan triacrilato e metil metacrilato. La polimerizzazione del metacrilato di metile in polimetilmetacrilato (PMMA) è stata la prima scoperta di polimeri di acrilato nel 1877 dai chimici tedeschi Fittig e Paul. Dopo la commercializzazione dei fogli acrilici, furono utilizzati per la prima volta durante la seconda guerra mondiale per parabrezza, tettoie e torrette di cannoni su aeroplani e porti periscopi su sottomarini.

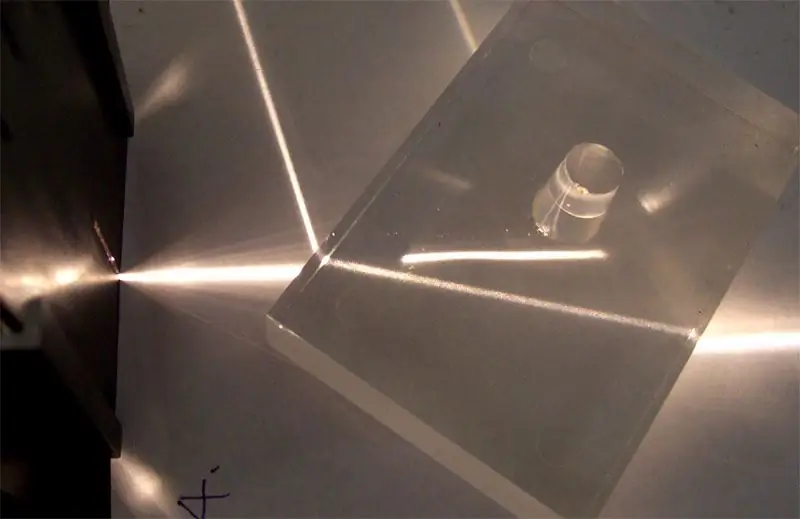

Figura 1: Rifrazione in un blocco di perspex

Perspex® fornisce un'eccellente chiarezza ottica, resistenza chimica, buona resistenza all'abrasione e un'eccellente durezza superficiale che rendono il prodotto adatto per un'ampia gamma di applicazioni tra cui lenti ottiche, diagnostica medica, packaging cosmetico e luci posteriori per autoveicoli. I polimeri Perspex®sono ideali per l'estrusione e lo stampaggio a iniezione; può essere utilizzato per produrre prodotti di illuminazione come LED, pannelli diffusori estrusi, profili e tubi. Se confrontati con altri materiali termoplastici, i polimeri di acrilato sono costosi a causa delle loro combinazioni di buone proprietà fisiche e meccaniche come resistenza agli agenti atmosferici, elevata resistenza e brillantezza. Il PMMA ha una temperatura di transizione vetrosa di 105-107 °C e un indice di rifrazione di 1.49, che è paragonabile a quelle del vetro (1.60). Pertanto, il PMMA è talvolta indicato come "vetro organico". Grazie alla sua elevata resistenza agli alimenti, ai grassi, agli oli, agli acidi non ossidanti, agli alcali, ai sali, ai minerali e agli idrocarburi alifatici, il PMMA è ampiamente utilizzato come materiale per uso alimentare e come materiale da imballaggio. Tuttavia, non è resistente agli acidi forti, agli idrocarburi aromatici e clorurati, ai chetoni, agli alcoli e agli esteri. La stabilità dimensionale è buona, ma ha una minore resistenza agli urti.

Cos'è il policarbonato?

Il policarbonato è un noto materiale termoplastico tecnico trasparente e amorfo che ha una vasta gamma di proprietà eccezionali. È un termoplastico leggero ma ha un'eccellente tenacità, stabilità dimensionale, resistenza termica e chiarezza ottica. Grazie alla sua elevata resistenza elettrica, il policarbonato è ampiamente utilizzato per produrre molte parti e componenti elettrici ed elettronici. Grazie alla sua trasparenza ottica, il policarbonato viene utilizzato per realizzare lenti per occhiali e altri supporti digitali come CD e DVD. Grazie al suo ampio spettro di proprietà, il policarbonato è impiegato in un'ampia gamma di applicazioni, dai normali articoli per la casa alle apparecchiature e agli accessori automobilistici e aerospaziali. Inoltre, questo materiale termoplastico viene utilizzato anche per realizzare vetri antigraffio, attrezzature mediche e edili, scudi antisommossa, elmetti di sicurezza e lenti per proiettori. La storia del policarbonato risale all'inizio del 1890 quando A. Einhorn produsse per la prima volta cristalli di policarbonato facendo reagire resorcina e fosgene nel solvente piridina. Successivamente, negli anni '50, i produttori commerciali, vale a dire Bayer e GE, sono stati in grado di commercializzare i processi per la produzione di resina di policarbonato a base di bisfenolo A (BPA).

Figura 2: Borraccia in policarbonato

Attualmente, vengono utilizzati due metodi per produrre resine di policarbonato. Il primo metodo è la polimerizzazione per policondensazione interfacciale a due fasi di fosgene e BPA, e il secondo metodo è la transesterificazione allo stato fuso di DPC e BPA a 300 ° C e bassa pressione. Il peso molecolare delle resine di policarbonato varia da 22.000 a 35.000 g/g mol. La temperatura di transizione vetrosa è compresa tra 145 e 150 °C. La presenza di voluminosi anelli arilici aromatici nella spina dorsale del policarbonato è la ragione delle sue proprietà ingegneristiche. Il punto di fusione del policarbonato è di circa 230 °C. Ha una buona stabilità dimensionale, resistenza allo scorrimento e un'elevata resistenza agli urti. Il policarbonato è considerato un materiale inerte; pertanto, è stato ampiamente utilizzato come plastica alimentare. Gli svantaggi del policarbonato includono una bassa resistenza ai raggi UV e l'idrolisi da parte di soluzioni alcaline come idrossido di potassio, idrossido di sodio, ecc.

Qual è la differenza tra perspex e policarbonato?

Perspex vs policarbonato |

|

| Perspex è il marchio registrato di Lucite International per lastre acriliche. | Il policarbonato è un nome comune (non un nome commerciale). |

| Fabbricazione | |

| Il perspex è prodotto mediante polimerizzazione di monomeri acrilici o loro copolimeri. | Il policarbonato è prodotto mediante polimerizzazione interfacciale di policondensazione di fosgene e BPA o transesterificazione fusa di DPC e BPA a 300 °C e bassa pressione. |

| Chiarezza | |

| La chiarezza è molto alta, quasi uguale al vetro. | La chiarezza è bassa rispetto a Perspex. |

| Temperatura di transizione vetrosa | |

| 105- 107 °C | 145 - 150 °C |

| Resistenza agli agenti atmosferici | |

| La resistenza agli agenti atmosferici è molto alta. | Questo ha una bassa resistenza ai raggi UV. |

| Applicazioni | |

| Il perspex viene utilizzato in lenti ottiche, diagnostica medica, packaging cosmetico, luci posteriori di automobili, parabrezza, ecc. | Il policarbonato viene utilizzato in vetri antigraffio, attrezzature mediche e edili, scudi antisommossa, elmetti di sicurezza, ecc. |

Riepilogo - Perspex vs policarbonato

Perspex è un nome commerciale per lastre acriliche, che sono prodotte dalla polimerizzazione di monomeri acrilici e loro copolimeri. È stato ampiamente utilizzato nell'industria medica, nella produzione di lenti, nell'industria automobilistica e dell'imballaggio grazie alla sua buona resistenza chimica e agli agenti atmosferici e all'eccellente trasparenza. Il policarbonato è un nome generico per la plastica industriale prodotta dal bisfenolo A e ha un'ampia gamma di applicazioni dagli articoli per la casa all'industria aerospaziale e automobilistica. Il policarbonato è ben noto per la sua eccellente rigidità, peso ridotto, trasparenza e proprietà di isolamento elettrico. Questa è la differenza tra perspex e policarbonato.

Scarica la versione PDF di Perspex vs policarbonato

Puoi scaricare la versione PDF di questo articolo e usarla per scopi offline come da nota di citazione. Si prega di scaricare la versione PDF qui Differenza tra perspex e policarbonato